STRATEGIC PLANNING of a pure-race CYBER FACTORY

10 Competitive Technology Orbitals in a Cyber Factory

SHARE ON

Recientemente tuve el placer de volver a visionar la serie cinematográfica Matrix de las hermanas Wachowski (1999). La historia presenta un futuro en el que la humanidad está atrapada dentro de una realidad simulada llamada Matrix. La vida y la muerte se juegan en el terreno virtual que las máquinas inteligentes han creado, para tratar de dominar a los humanos. El paralelismo con alguno de los debates de moda en los últimos tiempos en el ámbito industrial, me vino a la mente de forma inmediata. ¿El futuro de nuestras fábricas se desenvolverá en entornos predominantemente virtuales, en los que la inteligencia de las máquinas será preponderante respecto a la de las personas?.¿ La inteligencia humana, se encuentra amenazada por la artificial?.

Recientemente tuve el placer de volver a visionar la serie cinematográfica Matrix de las hermanas Wachowski (1999). La historia presenta un futuro en el que la humanidad está atrapada dentro de una realidad simulada llamada Matrix. La vida y la muerte se juegan en el terreno virtual que las máquinas inteligentes han creado, para tratar de dominar a los humanos. El paralelismo con alguno de los debates de moda en los últimos tiempos en el ámbito industrial, me vino a la mente de forma inmediata. ¿El futuro de nuestras fábricas se desenvolverá en entornos predominantemente virtuales, en los que la inteligencia de las máquinas será preponderante respecto a la de las personas?.¿ La inteligencia humana, se encuentra amenazada por la artificial?.

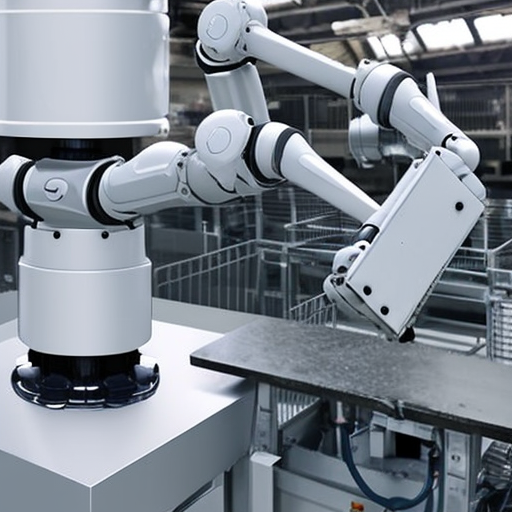

En ocasiones confundimos los medios con el fin. Primero debemos saber hacia dónde nos dirigimos y luego elegir los medios para llegar. El destino debe ser la transformación hacia plantas avanzadas, auténticas ciberfábricas. En Sisteplant nos gusta definirlo como un lugar en el que la robótica avanzada, las nuevas tecnologías de fabricación, el software inteligente y la conectividad extrema permiten crear entornos de fabricación sostenibles, altamente eficientes y flexibles.

Después debemos pasar a analizar los medios para llegar. La digitalización y en particular el despliegue de herramientas de inteligencia artificial (IA), necesariamente deben conformar algunos de los pilares del nuevo modelo fabril, incorporando capacidades adicionales en multitud de áreas. La aproximación correcta debe ser holística considerando el conjunto de la cadena de valor para detectar oportunidades en cualquier nodo de la misma. Encontraremos oportunidades en la fase de diseño de producto facilitando el prototipado e industrialización o en el diseño y optimización de los procesos productivos mejorando la eficiencia operativa y permitiendo la creación de entornos de fabricación simulados que validen las decisiones tomadas. La digitalización también supone una revolución en el despliegue de soluciones de detección y pronóstico de incidencias, permitiendo la identificación de la causa raíz de los problemas mediante modelos generativos aplicables a producción, calidad, mantenimiento o a la cadena de suministro en su conjunto. Abre nuevas capacidades de análisis de la experiencia de usuario, permitiendo detectar mejoras que trasladar de forma rápida a los modelos productivos actuales y a nuevos productos. Permite la automatización de todo tipo de tareas administrativas y la generación automática de instrucciones a partir de datos concretos almacenados. Puede suponer avances relevantes en la planificación de las órdenes de trabajo y del pronóstico y reacción temprana ante eventuales incidencias o cambios en los planes.

Considero que es una reflexión ya por todos compartida que la adopción de las nuevas tecnologías de información y fabricación en planta lleva implícita la revisión del papel y capacidades de las personas en funciones directas (blue-collars) pero, adicionalmente, el rápido desarrollo de la IA y en concreto de la IA generativa, parece poner también en cuestión el futuro rol y capacidades requeridas del equipo no directo (white-collars). ¿Se encuentra el papel de las personas en riesgo de ser sustituido por inteligencia digital?.

Es indudable que el aspecto futuro de nuestras plantas diferirá de manera relevante del actual. Nos dirigimos hacia entornos de fabricación robustos, flexibles, con sistemas autónomos de mantenimiento y con logística integrada, tanto indoor, como hacia proveedores y hacia clientes. El equipo de soporte dedicado a fabricación, será por tanto reducido, muy capacitado y orientado a la prevención de eventuales problemas. Los equipos humanos dedicados al diseño e industrialización de producto y la ingeniería de fabricación y mantenimiento, serán potentes, probablemente más extensos que los actuales, pero entrenados en el uso intensivo de herramientas de información inteligentes. En este entorno, debemos considerar que las nuevas herramientas digitales, más que un sustituto, serán un complemento para las personas incrementando nuestras capacidades. Esta es la aproximación correcta. Por lo tanto, aquellas personas entrenadas en su uso se verán empoderadas frente a las que no lo estén. Del mismo modo, las organizaciones que incorporen de forma estructurada las nuevas tecnologías dispondrán de una clara ventaja competitiva respecto a las que no.

¿Debemos pensar por tanto en un futuro Matrix industrial, en el que el día a día de las fábricas se juegue en un terreno fundamentalmente gobernado por sistemas IA?. La evolución digital es vertiginosa y no es posible determinar dónde van a acabar sus aplicaciones y el riesgo de pérdida de control humano sobre el sistema es un debate real que confío en que seamos capaces de regular adecuadamente. Con permiso del punto anterior, las ciberfábricas deben ser construidas apoyándose en el trinomio sistemas de fabricación-automatización (físico), sistemas de información inteligentes (lógico) y personas. En este contexto, puede que vaya a existir competición entre persona versus sistema inteligente, pero la auténtica partida se va a jugar entre aquellas personas (organizaciones) que estén entrenadas en el uso de las nuevas herramientas frente a las que no. Por lo tanto, quizás el riesgo que podemos afrontar no es tanto la tecnología en sí misma, sino la capacidad de comprenderla y utilizarla. Este es el reto.

Alfonso Ganzabal. Director General de SISTEPLANT

10 Competitive Technology Orbitals in a Cyber Factory

10 Competitive Technology Orbitals in a Cyber Factory

10 Competitive Technology Orbitals in a Cyber Factory

This website uses cookies so that we can provide you with the best user experience possible. Cookie information is stored in your browser and performs functions such as recognising you when you return to our website and helping our team to understand which sections of the website you find most interesting and useful.

Strictly Necessary Cookie should be enabled at all times so that we can save your preferences for cookie settings.

If you disable this cookie, we will not be able to save your preferences. This means that every time you visit this website you will need to enable or disable cookies again.

This website uses Google Analytics to collect anonymous information such as the number of visitors to the site, and the most popular pages.

Keeping this cookie enabled helps us to improve our website.

Please enable Strictly Necessary Cookies first so that we can save your preferences!

More information about our Cookie Policy